Не зря оптический кабель считают кровеносной системой современной отрасли связи. Мобильная и фиксированная связь, Интернет, телевидение, системы видеонаблюдения – всё это работает на оптике. Но мало кто знает, как устроен процесс передачи данных и ещё меньше – как из стекла, пластика и металла получается высокоскоростной Интернет, которым пользуются миллионы людей в России и в мире. Мне повезло, я это увидел на одном из самых современных производств в России, которое расположилось в Перми.

Ещё пять-семь лет назад до 90% всех оптических линий связи в России строились исключительно на иностранных оптоволоконных кабелях. Сейчас доля готового импорта недотягивает и до 10%. Во многом такая ситуация сложилась из-за появления на рынке нескольких крупных локальных производителей. Одним из таких игроков является компания «Инкаб», производящая более четверти всей «оптики» в России. Тем интереснее было побывать на настоящем заводе и увидеть все производственные процессы воочию.

По данным Всероссийского научно-исследовательского проектно-конструкторского и технологического института кабельной промышленности (ВНИИКП), «Инкаб» занимает первое место среди представителей отрасли по объёму произведенного кабеля в 2013 году. А за девять месяцев 2014 года его доля на рынке стран СНГ составила 25%.

Несмотря на лидерство, «Инкаб» относительно молодое предприятие. Первая производственная линия была запущена в 2007 году на базе Пермской научно-производственной приборостроительной компании (ПНППК). Там же по сей день находятся два из трёх цехов предприятия. Одна линия занимается производством магистральных и распределительных кабелей, а другая - абонентских и дроп-кабелей. Вторая площадка, запущенная в ноябре 2014 года, находится в районе деревни Нестюково Пермского муниципального района. Там пока производят исключительно кабель, встроенный в грозозащитный трос.

На первой производственной площадке производится до 4,5 тыс. км кабеля в месяц, на второй - еще 1,5 тыс. км. Всего производится около 40 различных типов кабеля на любой вид и вкус. Общая численность рабочих – более 260 человек. «Инкаб» - одно из ключевых предприятий пермского кластера волоконно-оптических технологий «Фотоника».

Помимо продукции «Инкаба» на мощностях ПНППК производится измерительная техника, элементы дистанционных передач, а также сложных бортовых комплексов летательных аппаратов и навигационных устройств. По сути, это то, что осталось от оборонки со времён СССР. По этой же причине вход, выход и пребывание на территории, как на секретном предприятии. Пропуск по паспорту. Фото и видеосъёмка на периметре запрещена. Проходим КПП.

Часть производственных цехов выглядят крайне обветшавшими, а часть - вполне презентабельными.

А вот цеха «Инкаба» смотрятся вполне живыми и ухоженными. Внутри картинка вообще весёлая. Стены и потолок разукрашены в очень яркие цвета. Этот дизайн напомнил мне интерьеры цеха белой металлургии ЧТПЗ «Высота 239». Там тоже были полосы и «горох» крайне смелых цветов. На мой вопрос: «Зачем так ярко?», представители «Инкаба» ответили: «А вам бы было комфортно работать в серости?». По ходу экскурсии выяснилось, что дизайн челябинской «Высоты 239» и вдохновил сотрудников завода к такому яркому эксперименту. Такие вот совпадения! (фото «Высоты 239» ниже)

В технический зоне цена размещается стеллаж с демонстрацией тех материалов, из которых в итоге получается готовый оптический кабель. Эта демонстрационная зона тоже оказалось весьма забавной, выполненной в духе современных дизайн бюро, а не какого-то сурового завода. Смотрите сами.

Вот – оптоволокно, а по сути стекло, вытянутое до диаметра 250 мкм. Тут же стоят прозрачные боксы с полибутилентерефталатом (ПБТ) (входит в оплётку), ламинированной стальной лентой (защита), безгалогенными материалами, стальной оцинкованной проволокой, диэлектрическими стержнями, арамидными нитями (прочность), стеклонитями (прочность).

В стороне можно видеть бочки с гидрофобным гелем и многими другими компонентами.

Всё бы ничего, но из всех перечисленных материалов российскими являются только проволока и стальной трос. Остальное – США (оптоволокно), Германия, Финляндия (полиэтилен, краска для оптики), Китай (стальная ламинированная лента), Франция (материал для изготовления оптического модуля), Индия (гидрофобный гель и диэлектрические стержни).

99% производственных линий и станков также зарубежное оборудование. По большей части швейцарское, финское, австрийское, немецкое – Maillefer, Medek&Schorner, Siemens. В итоге на стоимости конечного продукта сильно сказывается валютный курс.

- С ростом курса доллара и евро себестоимость производства нашего оптического кабеля растёт. Пока мы работаем на сырье, которое было куплено по старому курсу, и цена для конечных покупателей остаётся прежней. Однако, в 2015 году наша продукция может вырасти в цене, - рассказывает руководитель отдела качества «Инкаб» Дмитрий Гиберт. По его оценкам, рост может быть на уровне 40-45%.

На мой вопрос о том, неужели в России нельзя найти производителей всех этих полуфабрикатов, ну или хотя бы пластика, в «Инкабе» ответили, что таких нет, с грустью заметив: «Мы и сами готовы размещать заказы у российских производителей при условии, что они смогут гарантировать нам такое же качество всех материалов, как у наших зарубежных поставщиков. Но таких производств в России нет. Вернее, заводы - есть, но нет ГОСТов и технических регламентов, которые бы позволяли производить необходимые нам материалы».

Ещё один негативный штрих к и без того непростой ситуации на рынке добавляют нововведения в налоговом плане. С 1 января 2015 года вступают в силу условия ВТО, которые отменяют пошлины на ввоз в Россию готового оптического кабеля. При этом пошлины на ввоз полуфабрикатов для производства остаются на текущем уровне. Снимать или снижать их в российском правительстве не планируют. И каким после этого будет положение отечественных производителей оптики?

Немного погрустив у демонстрационного стенда, идём дальше – смотреть производственные линии. А они во многом схожи с швейным производством. Где-то красят, где-то – прядут, где-то – расплавляют, а где-то – сушат. Но обо всём по порядку.

Ликбез: как производят волоконнооптический кабель

Первая стадия в процессе производства оптоволоконного кабеля - окраска оптического волокна. Она нужна для идентификации волокна в модуле.

Оптоволокно окрашивается в специальной камере, где постоянно поддерживается избыточное давление. Окраска осуществляется специальным лаком, который под действием ультрафиолета моментально сохнет. При этом на оптическое волокно наносится слой толщиной всего 5 мкм. Узел окраски расположен вертикально, что позволяет получить равномерный слой красителя. Для качественного покрытия внутри УФ-блока создается инертная среда из газообразного азота.

Скорость окраски составляет 600 м/мин. Так как оптическое волокно является диэлектриком, на линии предусмотрены блоки для снятия статического электричества — один установлен перед узлом окраски, а другой на приемном устройстве.

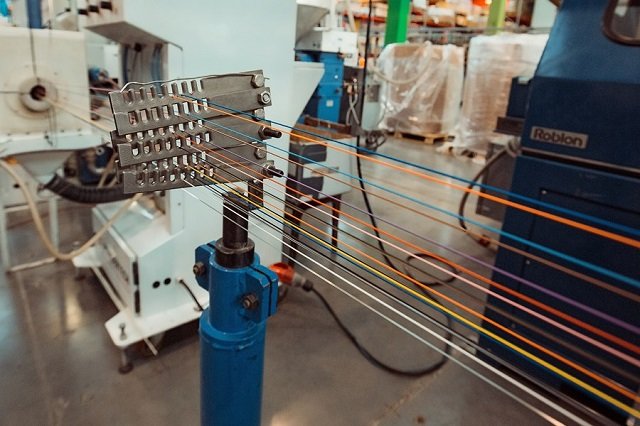

Далее окрашенное волокно попадает на автоматизированную линию, где происходит его смотка в единый пучок (оптический модуль). Линия снабжена специальными датчиками, тремя ваннами охлаждения, усовершенствованными отдатчиками оптического волокна, благодаря чему можно получить модуль практически с любыми характеристиками.

Далее модули скручиваются методом правильной знакопеременной скрутки вокруг стеклопластикового центрального силового элемента. Шаг скрутки выбирается из допустимого удлинения кабеля при растяжении. Все параметры скрутки регулируются с центрального компьютера. Вот как выглядит рабочее место оператора линии:

Для полного заполнения всех пустот сердечника и препятствования попадания внутрь воды используется гидрофобный гель. Сначала покрывается центральный элемент, затем скрутка. Выглядит этот процесс не очень эстетично, но он позволяет обеспечить больший срок службы кабеля. Дело в том, что при контакте с водой оптоволокно мутнеет и означает его негодность.

Линия наложения оболочки используется в трех режимах: промежуточной оболочки, наложение внешней оболочки и одновременное наложение гофрированной стальной ламинированной ленты с внешней оболочкой на волоконно-оптический кабель. Экструдер перерабатывает гранулы ПБТ, сушит их, измельчает и спекает при температуре 265 градусов по Цельсию. Расплавленная масса покрывает волокна и охлаждается в ванне с водой.

В линию также встроено устройство гидрофобного заполнения, позволяющее накладывать гидрофобный заполнитель на проволочную броню перед наложением оболочки, а также на промежуточную оболочку волоконно-оптического кабеля. Для обеспечения непрерывности при изготовлении волоконно-оптического кабеля с броней из стальной ламинированной ленты в линию встроен накопитель и сварочный аппарат.

В линию встроен высоковольтный разрядник для проверки целостности оболочки около 10 кВ, что позволяет отсекать возможность отгрузки некачественного волоконно-оптического кабеля.

Далее готовый кабель маркируют. Маркировка происходит на специальном плазменном принтере.

- Если бы мы пользовались стандартным процессом нанесения чернил, их можно было бы легко стереть. А с помощью плазмагенератора подогревается верхний слой кабеля, нарушая молекулярные связи. Струи чернил проникают под верхний слой и их уже не стереть ничем, - поясняет Дмитрий Гиберт.

Таким образом маркируются магистральные, абонентские и дроп-кабели. А вот как выглядит готовая и промаркированная продукция:

Новая производственная площадка

7 ноября 2014 года завод «Инкаб» открыл в Перми новую производственную площадку для выпуска оптического кабеля, встроенного в грозозащитный трос (ОКГТ). Располагается она практически в чистом поле в районе деревни Нестюково. А вот как выглядит эта территория в реальности:

Общая площадь новых производственных помещений составляет около 9,5 тыс. кв. м. Стоимость инвестиционного проекта - 665 млн руб. К 2016 году компания планирует перевести на новую площадку все свои производственные мощности, включая те, что сейчас работают в ПНППК. К этому же времени в планах завода - выпускать до 6,5 тыс. км оптического кабеля в месяц.

Здесь располагается склад готовой продукции:

Так выглядит территория, куда переедет производственная линия из центра Перми (пока здесь стройка):

Так выглядит линия по производству оптического кабеля, встроенного в грозозащитный трос.

Во многом такие планы являются следствием исполнения программы правительства России по устранению «цифрового неравенства» к 2018 году «Ростелекомом». Контракт предполагает предоставление Интернета на скорости не менее 10 Мбит/с в точках доступа по всей стране, расположенных в населенных пунктах с численностью населения от 250 до 500 человек.

Для выполнения условий контракта «Ростелекому» предстоит построить сеть волоконно-оптических линий связи (ВОЛС) общей протяженностью около 200 тысяч километров. Всего точки доступа в Интернет должны быть организованы в более чем 13,6 тыс. населенных пунктов страны, в которых проживает около 4 млн человек. При этом основным поставщиком оптоволоконного кабеля выступит именно «Инкаб». Большая часть проекта потребует использование кабелей, встроенных в грозозащитный трос. По этой причине новая линия будет загружена полностью.

Для «Инкаба» производство грозотроса – новое направление. Сам грозотрос применяется для защиты линий электропередач (ЛЭП) от ударов молний. Параллельно в него можно встраивать оптоволоконный кабель. Это ускоряет и удешевляет процесс строительства линий связи в труднодоступных районах.

Что касается самого грозотроса, то он может содержать один или несколько встроенных оптических элементов. Для его производства на «Инкабе» имеется пять отдельных линий: очистки стального сердечника, плакирования, волочения, изготовления стального оптического модуля и скрутки.

На первом этапе стальную проволоку очищают от всевозможных загрязнений. На линии плакирования наносится алюминиевый слой на саму проволоку. В итоге получается полуфабрикат – плакированная проволока большого диаметра. За тем на линии волочения уменьшают её диаметр путём протягивания через фильеру. На выходе получается нужный диаметр.

Далее изготавливается стальной модуль. Для этого лента из нержавеющей стали проходит процессы обезжиривания, протирки и обрезания краёв. Края ленты должны быть идеально ровными. Далее лента с гидрофобным гелем и оптическим волокном заворачивается в круг, и лазер продольно проваривает края.

Последняя линия – линия скрутки. Особенность линии – наличие двух клеток, которые позволяют за один прогон получить два повива проволок. Там в единый кабель скручивают оптический модуль, проволоки из алюминиевого сплава и проволоки, плакированные алюминием. Кабель готов.

Длина существующей линии скрутки на заводе «Инкаб» составляет 72 метра. Элементы в ней вращаются со скоростью до 500 оборотов в минуту. Под линией заложен толстый слой виброшумоизоляционного материала, чтобы вибрация не передавалась конструкциям цеха.

После экскурсии по производственным линиям нового цеха мне удаётся побеседовать с генеральным директором «Инкаба» Александром Смильгевичем.

- Александр, а что вынудило вас заняться строительством нового цеха и постепенным переносом производственных мощностей за пределы Перми? Это же весьма дорогое удовольствие.

- На самом деле это связано с расширением и запуском в производство новой продукции – оптического кабеля,, встроенного в грозотрос. Нам нужны новые площади, удобный и большой склад, транспорт. В рамках ПНППК это просто невозможно. Это же самый центр города со своими сложностями.

- Стоимость инвестиционного проекта - 665 млн руб. Как быстро вы собираетесь вернуть эти деньги?

- По нашему бизнес-плану это должно случиться уже через 3 года. Это вполне приемлемые сроки. В России имеется стабильный спрос на оптоволоконный кабель. Предстоит несколько весьма крупных проектов, включая большие проекты с «Ростелекомом» по устранению цифрового неравенства.

- А что вас заставило заняться производством ОКГТ? В роде бы и на стандартном кабеле можно неплохо зарабатывать.

- На самом деле в этом сегменте крайне мало игроков. На российском рынке в настоящее время представлен только один вид грозотроса отечественного производства. Его изготавливают наши коллеги – завод «Сарансккабель-оптика». Их доля рынка доходит до 50-60%. Остальное – зарубежные аналоги. Целью нашей компании является импортозамещение иностранного кабеля и расширение собственной доли в этом сегменте до минимум 30% на пространстве СНГ. Также надо отметить, что особенностью ОКГТ является высокий уровень использования отечественных материалов и технологий. Если для производства традиционного оптического кабеля доля российского вклада составляет порядка 10%, то для ОКГТ – 75%. Я уверен, что в нашей стране есть всё, чтобы самостоятельно создавать продукт самого высокого качества.

- Кто является главными покупателями вашей продукции? Вы ограничиваетесь только Россией или существуют поставки в другие страны?

- Хочу заметить, что мы не занимаемся прямыми продажами нашей продукции конечным покупателям. Это чересчур большие затраты на штат и офис. У нас для этого есть дилеры. Всего их 14 в 16 городах России. По их заявкам мы отгружаем необходимые объемы соответствующей продукции. Что касается клиентов, то это самые крупнейшие телеком-компании России. Все они на слуху. Не так давно мы начали продавать наши дроп-кабели в Польшу и некоторые другие страны Восточной Европы. Операторам очень понравились свойства и высокое качества наших кабелей. По мимо этого активно продаем в Беларусь, Казахстан. Продавали в Украину.

- А если говорить о конкретных операторах, которые покупают у вас «оптику», то кто и в каких долях покупает?

- Пожалуй, наибольшая доля у «Ростелекома». Мы с ними работаем очень хорошо. Они покупают до четверти нашего кабеля. Далее идёт МГТС, которые очень много строят в последнее время. У них порядка 20%. Далее, «Вымпелком» - 15%, МТС – 12%. «МегаФон» в этом году у нас практически ничего не заказывал. В целом, до 75% всей продукции уходит крупнейшим операторам связи в России.

- Как вы оцениваете перспективы рынка оптического кабеля в России?

- В течение 2014 года мы фиксировали рост спроса на нашу продукцию, но ситуация с экономической нестабильностью делает любые прогнозы неблагодарными. В целом же по рынку пик потребления оптоволоконного кабеля в России пришелся на 2011 год. Тогда операторы связи проложили по стране около 9 млн км кабеля. Мы ожидали, что в 2015 году этот рекорд будет побит, но курс рубля, похоже, не даст сбыться этим надеждам. До 90% расходных материалов зависят от валютного курса, а он меняется быстро. Это напрямую сказывается на цене. Если оператор раньше планировал построить сеть за одни деньги, то теперь ему потребуются совершенно другие.

- Общаясь с сотрудниками на заводе, я был удивлен, что в России нет производителей хотя бы части материалов, из которых производится «оптика». Взять тот же полиэтилен… Есть ли какие-то надежды, что найдутся партнеры в России? Что вы для этого делаете?

- Честно говоря, я тоже удивляюсь. Но производителей, которые могли бы поставлять нам материалы такого же качества, как иностранные, не существует. По крайней мере пока. Мы пытаемся выходить на контакт с ведущими производителями в России и договариваться о выпуске специальной марки под наши потребности. Хотел бы также отметить первый проект по производству отечественного оптоволокна, который стартует в Саранске в следующем году. Но он не решит проблем. Их плановая мощность порядка 1,5 млн км в год. Даже при текущем рынке в 6 млн км это не изменит ситуацию коренным образом. Но, опять же, это первая ласточка. Либо они увеличат мощности, либо появятся и другие производители. Мы готовы закупать материалы у российских предприятий.

- Александр, помимо негативного влияния курса на конечную стоимость «оптики» есть ещё Китай, который продаёт оптику по самым низким ценам. Как вы конкурируете с ними?

- Да, согласен, китайский кабель дешевле, но по качеству он серьезно уступает нашему. Наш кабель может эксплуатироваться в течение 25 лет без потери своих свойств, а китайский уже через 2 года придёт в негодность. Помимо этого, в Китае существует большой внутренний спрос. В стране реализуются внутренние программы по прокладке оптического волокна, и потребности в экспорте нет. Сравните, в России ежегодно перерабатывается около 5–6 млн км волокна, а в Китае – 150 млн км. Это совсем разные весовые категории.

На этом время экскурсии подошло к концу. Впечатления от производства остались самыми позитивными. Порадовали люди, работающие в цехах, цветное оформление, большие планы на будущее и знание, что такие производства и двигают экономику нашей страны. Побольше бы таких.

Несмотря ни на что, приятно видеть, что Интернет имеет маркировку Made in Russia.